脉冲袋式除尘器作为一种粉尘处理设备,普遍应用于冶金、建材、水泥、机械、化工、电力等多个工业区域。其选型过程是一个综合性的考量,涉及多个关键要素和技术细节。

一、选型要素

处理风量

处理风量是选型的基础,它决定了除尘器的规格和性能。用户需根据吸风罩的大小、离粉尘散发点的距离以及过滤风速等因素,准确估算所需风量。风量过大或过小,都会影响除尘效果和设备的运行速率。

粉尘特性

粉尘的粒度、浓度、温度、湿度、粘性等特性对除尘器的选型很重要。例如,细小颗粒物可能需要愈精度不错的滤料;腐蚀性或粘性粉尘需要选择具有相应防护特性的滤袋材料;高温气体可能需要使用高温的滤袋材料。

排放标准

根据当地的环保法规或用户要求,明确除尘器的排放标准。排放标准越高,对除尘速率的要求也越高,需要选择过滤速率等级愈高的滤料和愈的清灰方式。

清灰方式

脉冲喷吹是目前脉冲袋式除尘器常用的清灰方式。通过脉冲阀向滤袋内喷入压缩空气进行清灰。用户需考虑清灰系统的性和维护便捷性,以及根据粉尘特性和除尘器的运行条件正确设置清灰周期。

设备布局与安装

根据生产车间的布局和设备摆放情况,确定除尘器的安装位置和空间大小。考虑除尘器的进出入口位置和风管布局,以减少气流阻力和漏风现象。同时,还需考虑设置需要的风阀和调节装置,以控制气流分配和调节风量。

二、技术解析

工作原理

脉冲袋式除尘器主要依靠滤袋的过滤作用来捕捉粉尘。含尘气体进入除尘器后,通过滤袋时,粉尘被阻挡在滤袋外表面,而清洁的气体则通过滤袋内部流向出入口。随着过滤过程的进行,滤袋表面的粉尘层逐渐增厚,导致过滤阻力增加。此时,脉冲清灰系统启动,通过压缩空气的瞬间喷射,将滤袋表面的粉尘震落,使之落入下方的灰斗中,从而恢复滤袋的过滤性能。

技术特点

速率不错过滤:脉冲袋式除尘器采用精度不错滤料,除尘速率可达%以上,能净化含尘气体。

占地面积小:由于清灰,气布比大幅度提升,使得除尘器占地面积小,节省空间。

运行稳定:设备结构简单,维修量小,运行稳定。

清灰能力不错:采用分室停风脉冲喷吹清灰技术,清灰能力不错,排放浓度低,漏风率小。

维护便捷:滤袋替换、清灰系统维护等操作简便,降低了维护成本。

滤料选择

滤料是脉冲袋式除尘器的核心部件,其材质多样,如聚酯、尼龙、玻璃纤维等。用户需根据粉尘特性选择适当的滤料材质,以除尘效果和滤袋的使用寿命。

清灰系统设计

清灰系统的设计直接影响除尘器的除尘速率和运行稳定性。用户需根据粉尘特性和除尘器的运行条件,正确设置清灰周期和脉冲阀的喷射压力,以确定清灰效果良好。

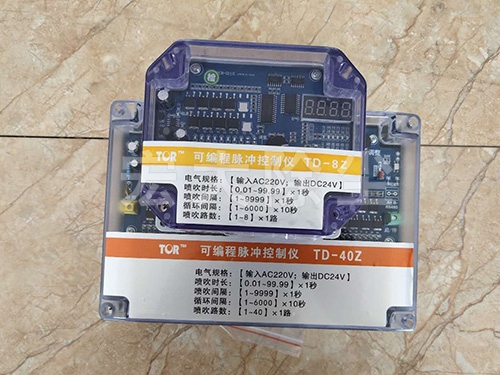

控制系统

现代脉冲袋式除尘器通常采用PLC可编程控制器作为主机的控制系统,对除尘器的清灰、进入口烟气温度、清灰压力等运行参数进行实时控制。这种的控制技术使除尘器功能繁多,运行稳定。

综上所述,脉冲袋式除尘器的选型是一个综合性的考量过程,涉及多个关键要素和技术细节。用户需根据自身的实际需求,综合考虑处理风量、粉尘特性、排放标准、清灰方式、设备布局与安装、经济性评估以及稳定措施等因素,选择适合自身需求的除尘设备。同时,了解脉冲袋式除尘器的工作原理和技术特点,有助于用户良好地理解和使用除尘设备,其在实际应用中达到速率不错、稳定、经济的运行效果。

当前位置:

当前位置: