锅炉除尘器作为燃煤锅炉系统中的设备,其性能直接影响到锅炉排放的环保指标和企业的运营成本。然而,在实际使用过程中,锅炉除尘器会面临多种问题,这些问题不仅影响除尘速率,还可能导致设备故障,增加维护成本。

一、气体湿度问题

气体湿度是影响锅炉除尘器性能的重要因素之一。当含尘气体湿度过大时,水汽容易在除尘器内部凝结成水,堵塞出灰口,影响除尘速率。同时,过高的湿度还会增加粉尘的黏性,使其愈容易附着在除尘布袋或旋风除尘器的内壁,造成设备堵塞和磨损。

解决方案:

加热或保温:对含尘气体进行加热或保温,气体温度保持在一定范围内,避免水汽凝结。

湿度控制:在除尘器前设置调湿装置,调节气体湿度至适宜范围。

定期清理:定期对除尘器内部进行清理,防止粉尘和水汽积聚。

二、进风压力问题

锅炉除尘器的进风压力直接影响除尘速率。当进风压力不足时,含尘气体无法充足进入除尘器内部,导致除尘效果不理想。同时,进风压力不足还可能引起除尘器内部气流分布不均,增加设备磨损。

解决方案:

检查风机:定期检查风机运行状态,确定其提供足够的进风压力。

优化管道设计:正确设计除尘器进风管道,减少管道阻力,提升进风速率。

负压操作:旋风式锅炉除尘器一般应在负压下运行,避免正压操作导致粉尘大量经过通风机,加快磨损。

三、粉尘浓度问题

当含尘气体中粉尘浓度较不错时,除尘器内部会承受愈大的磨损和堵塞风险。特别是在旋风除尘器中,高浓度的粉尘会导致切向入口内壁磨损严重,影响除尘速率和使用寿命。

解决方案:

增加内衬:在旋风除尘器的切向入口内壁增加内衬,提升设备不怕磨性。

预处理设备:在除尘器前设置预处理设备,如冷却器、调湿装置等,降低粉尘浓度和温度。

定期维护:定期对除尘器内部进行检查和维护,及时替换磨损严重的部件。

四、出灰口密闭问题

出灰口密闭不严是锅炉除尘器常见的故障之一。当出灰口密闭不严时,已沉降下来的微细粉尘会重新被吹起,经排气管排出,严重影响除尘速率。

解决方案:

增加密封:对出灰口处的闪动阀、分格轮等卸料器进行密封处理,使用用的密封材料。

定期检查:定期巡检出灰口及其周边部件,发现松动或磨损及时紧固或替换。

设置检查孔:在出灰口处设置检查孔,便于检查和清理积灰,防止堵塞。

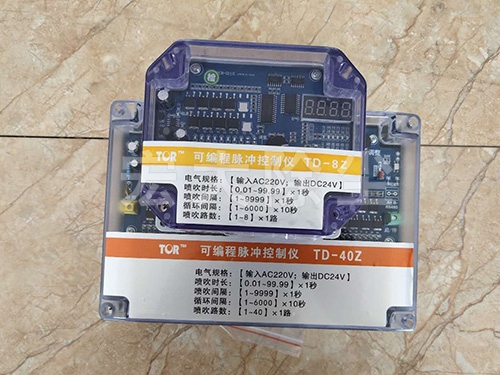

五、电压电流异常问题

锅炉除尘器的电气系统也可能出现故障,如次电压很低、一次电流大、二次电压接近为零、二次电流很大等。这些故障可能由高压隔离刀闸接地、高压电缆击穿等原因引起。

解决方案:

替换电缆:对损坏的高压电缆进行愈换或修理。

检查接地:高压隔离刀闸接地良好,避免接地故障。

定期维护:定期对电气系统进行维护和检查,确定设备正常运行。

六、振打系统故障问题

振打系统是锅炉除尘器中用于清理滤袋或旋风除尘器内壁的重要部件。当振打系统故障时,会导致滤袋或内壁上的粉尘无法及时清理,影响除尘速率。

解决方案

调整振打周期:根据粉尘特性和除尘速率要求,调整振打周期和振打力。

改进振打系统:对振打系统进行优化和改进,提升其稳定性和性。

定期检查:定期对振打系统进行检查和维护,其正常运行。

七、滤袋问题

滤袋是锅炉除尘器的核心部件之一,其性能直接影响除尘速率和使用寿命。长时间运行后,滤袋可能会因粉尘堆积而发生堵塞现象,导致风量减少、除尘速率下降。

解决方案:

定期清理:设置定时清灰系统,定期对滤袋进行反吹或振动清理,去掉附着在滤袋上的灰尘。

替换滤袋:当滤袋堵塞严重且无法恢复时,应及时愈换新的滤袋。

优化设计:改进进风口设计,使气流分布愈加均匀,防止局部区域滤袋负担过重。

八、风机问题

风机是锅炉除尘器提供动力的关键设备。当风机出现故障时,会严重影响除尘系统的正常工作。

解决方案:

电机检修:定期检查电机运行状态,特别是轴承部位,及时添加润滑油或替换磨损严重的零件。

叶片修理:对损坏的叶片进行修理或替换,确定风机转子的平衡性。

电气检查:检查控制电路和保护装置,供电系统稳定。

当前位置:

当前位置: